Quelle est la forme des agrégats dans la construction ?

Dans la construction, les agrégats présentent principalement trois formes types : anguleuse, sub-anguleuse et ronde, chacune influençant directement les propriétés des matériaux (béton, mortier) dans lesquels ils sont intégrés.

1. Forme anguleuse (ou irrégulière)

- Caractéristiques : Bords vifs, contours irréguliers et non arrondis. Elle provient généralement du concassage direct de roches (granite, calcaire, basalte).

- Intérêt en construction : Offre une adhésion forte avec le liant (ciment), car les angles créent des points d’accroche plus efficaces. Ce type d’agrégat est préféré pour les bétons structuraux (poutres, dalles) où la résistance mécanique est critique.

2. Forme sub-anguleuse (ou semi-arrondie)

- Caractéristiques : Bords légèrement émoussés, mais conserve une certaine irrégularité. Elle peut provenir de roches concassées puis partiellement usées (ex: par l’eau dans des cours d’eau peu rapides) ou de gisements naturels mixtes.

- Intérêt en construction : Combine bonne adhésion (inférieure à l’anguleuse mais suffisante) et meilleure ouvrabilité du béton/mortier. Elle est utilisée dans des applications courantes, comme les bétonnets de remplissage ou les mortiers de maçonnerie.

3. Forme ronde (ou arrondie)

- Caractéristiques : Surfaces lisses, contours complètement arrondis. Elle provient de l’usure naturelle des roches par l’eau (galets de rivière, gravats marins) ou du vent (sables désertiques).

- Intérêt en construction : A une adhésion faible avec le liant, mais améliore grandement l’ouvrabilité et la fluidité du béton. Elle est utilisée pour des bétons non structuraux (ex: dalles de sol décoratives) ou des mortiers nécessitant une grande facilité d’application.

Option complémentaire : Un tableau comparatif des trois formes d’agrégats (origines, propriétés, usages) peut être ajouté pour une visualisation plus claire.

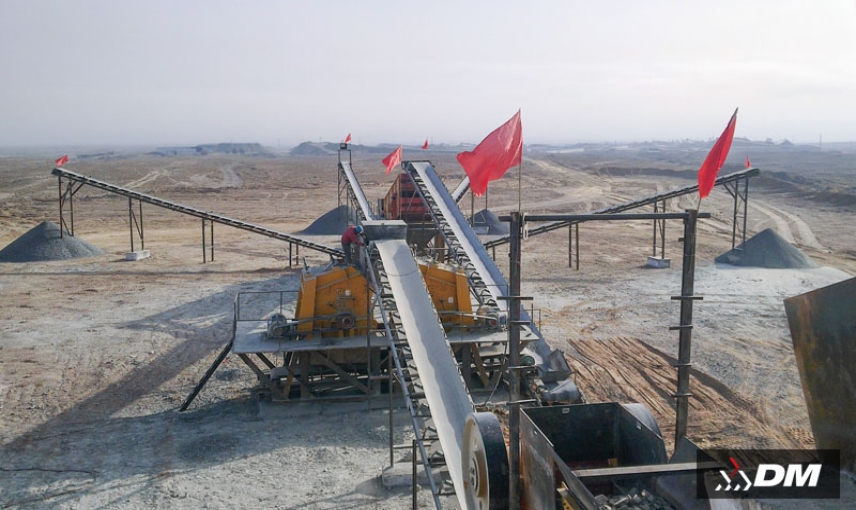

Quels types de concasseurs sont généralement utilisés pour les agrégats de construction ?

Les concasseurs couramment utilisés pour les agrégats de construction se divisent principalement en 4 catégories. Leur différence essentielle réside dans le principe de concassage et leur adaptation à la dureté, à la granulométrie de la matière première. Le choix dépend des besoins de production des agrégats (par exemple, différentes matières premières comme granite, calcaire, ou exigences en termes de granulométrie du produit fini).

1. Concasseur à mâchoires (le premier choix pour la concassage primaire)

- Principe fondamental : Presser périodiquement les grosses matières premières (avec un diamètre maximum pouvant atteindre 1,5-2 m) grâce à une " mâchoire fixe + mâchoire mobile " pour les briser.

- Cas d'utilisation : Première étape de concassage pour toutes les matières premières quelle que soit leur dureté (des calcaires mous aux granites et basaltes durs). Son rôle principal est de réduire les blocs très gros en granulométrie traitables par les équipements suivants (généralement 100-300 mm).

- Avantages : Structure simple, grande durabilité, coût de maintenance faible. Il peut adapter des matières premières avec une teneur en eau élevée et est peu sujet aux blocages.

2. Concasseur à cône (concassage secondaire pour matières moyennement dures/dures)

- Principe fondamental : Affiner davantage les agrégats grossiers après concassage à mâchoires par pression et broyage entre " cône externe (fixe) + cône interne (rotatif) ".

- Cas d'utilisation : Utilisé uniquement pour le concassage secondaire de matières moyennement dures ou plus dures (granite, basalte, diabase). Le produit fini a une granulométrie plus uniforme (généralement 20-80 mm) et une forme de particule plus régulière (moins de particules aciculaires), adapté à la production d'agrégats structuraux de haute qualité.

- Avantages : Efficacité de concassage élevée, bonne forme des produits finis, capacité à supporter de fortes forces de concassage, adapté à une production continue à haute intensité. Cependant, il ne convient pas aux matières mousses (risque de surconcassage et de perte de matière).

3. Concasseur à percussion (concassage secondaire/finition pour matières mousses/moyennement dures)

- Principe fondamental : Utiliser des " marteaux " en rotation rapide pour heurter les matières premières, faisant en sorte qu'elles collient et choquent反复 entre les marteaux et les " contre-coques ", avec un effet de cisaillement pour réaliser le concassage.

- Cas d'utilisation : Concassage secondaire de matières mousses à moyennement dures (calcaire, dolomie, grès) ou " concassage de finition " lorsque la forme du produit fini est requise (par exemple, production d'agrégats pour béton, réduction des particules aciculaires).

- Avantages : Bonne forme du produit fini (plutôt cubique, meilleure adhérence), grand rapport de concassage (peut directement réduire des matières de 500 mm à moins de 20 mm). Cependant, les marteaux s'usent rapidement et ne conviennent pas aux matières dures (le granite, par exemple, usera rapidement les pièces, augmentant les coûts).

4. Concasseur à impact (spécialisé dans la finition des agrégats/production de sable)

- Principe fondamental : Lorsque les matières premières entrent dans l'équipement, elles sont accélérées et projetées par une " roue à pales " en rotation rapide, puis heurtent violemment les " plaques de protection " ou d'autres particules de matière dans l'équipement, avec friction et concassage. Il combine les fonctions de concassage et de finition.

- Cas d'utilisation : Deux usages principaux : d'une part, la finition des agrégats (optimiser la forme des produits finis du concasseur à percussion ou à cône, réduire davantage les particules aciculaires) ; d'autre part, la production de sable (réduire les agrégats de 5-50 mm en sable artificiel de 0,15-5 mm, en remplacement du sable naturel).

- Avantages : Excellente forme du produit fini (haute teneur en cubes), gradation continue, adapté à la production de sable artificiel de haute qualité ou d'agrégats de luxe. Cependant, la consommation d'énergie est élevée et les pièces (roue à pales, plaques de protection) s'usent rapidement, nécessitant un remplacement régulier.

Les cas d'utilisation des différents concasseurs peuvent être rapidement distingués grâce au tableau suivant :

| Type de concasseur | Dureté des matières premières adaptées | Étape de concassage | Avantages principaux | Limites |

|---|---|---|---|---|

| Concasseur à mâchoires | Toutes les duretés | Concassage primaire | Durable, adaptable à toutes matières, coût faible | Granulométrie brute, forme des particules médiocre |

| Concasseur à cône | Moyennement dure/dure | Concassage secondaire | Bonne forme des particules, efficacité élevée | Non adapté aux matières mousses, coût plus élevé |

| Concasseur à percussion | Mousse/moyennement dure | Secondaire/finition | Bonne forme des particules, grand rapport de concassage | Non adapté aux matières dures, pièces facilement usées |

| Concasseur à impact | Mousse/moyennement dure | Finition/production de sable | Forme excellente des particules, peut produire du sable | Consommation d'énergie élevée, usure rapide des pièces |

We will answer your email shortly!