Quels sont les équipements de concassage dans les carrières ?

# Équipement de concassage pour les carrières : Classement et fonctionnalités clés

En tant que source d’approvisionnement essentielle en matières premières telles que les agrégats de construction et les pierres pour la construction routière, le lien central du processus de production d’une carrière est le « traitement par concassage ». Les gros blocs de minerai (dont la taille peut atteindre 1 à 3 mètres) extraits doivent être affinés en agrégats finis répondant aux exigences (ex. : 5-10mm, 10-20mm, 20-30mm) via plusieurs étapes de concassage. Les carrières diffèrent par le type de minerai (calcaire, granit, basalte), la dureté et les exigences sur les produits finis, donc elles doivent être équipées d’outils de concassage adaptés. Actuellement, l’équipement de concassage couramment utilisé dans les carrières se divise principalement en trois catégories : « équipement de concassage grossier », « équipement de concassage moyen et fin » et « équipement de formage ». Chaque type d’équipement a ses propres caractéristiques et forme conjointement une ligne de production de concassage complète dans la carrière.

I. Équipement de concassage grossier : Le « premier poste de contrôle » du processus de concassage en carrière

La mission essentielle de l’équipement de concassage grossier est de réduire les gros minerais bruts (taille > 500mm) extraits de la carrière en agrégats grossiers de 100-300mm, posant les bases pour les étapes ultérieures de concassage moyen et fin. En raison de la haute dureté et de la grande taille des minerais bruts, l’équipement de concassage grossier doit présenter des caractéristiques de « haute résistance à la compression, rapport de concassage important et résistance aux impacts ». Les équipements courants dans ce domaine incluent principalement les concasseurs à mâchoires et les concasseurs à cône rotatif.

1. Concasseur à mâchoires : La « force principale » du concassage grossier en carrière

Le concasseur à mâchoires est l’équipement de concassage grossier le plus largement utilisé dans les carrières. Son principe de fonctionnement repose sur le « concassage par compression » : via l’ouverture et la fermeture périodiques de la mâchoire mobile et de la mâchoire fixe, il exerce une force de compression sur les gros blocs de minerai entrant dans la chambre de concassage, les réduisant à la taille souhaitée. Ses avantages clés sont les suivants :

- Rapport de concassage important : Il peut atteindre 4-8, ce qui permet de traiter facilement des roches dures telles que le granit et le basalte (taille > 1000mm) et de répondre aux besoins de concassage grossier de la plupart des carrières ;

- Structure simple et fiable : Ses composants clés ne comprennent que la mâchoire mobile, la mâchoire fixe, l’arbre excentrique, etc. Il n’a pas de système de transmission complexe, donc son taux de panne est faible et sa maintenance est aisée. Les opérateurs de carrière peuvent effectuer la maintenance quotidienne après une formation simple ;

- Forte adaptabilité : Différents modèles (ex. : PE-600×900, PE-900×1200) peuvent être choisis selon les besoins de capacité de production de la carrière (50-1000 tonnes par heure). Ils s’adaptent aussi bien aux lignes de production simples des petites carrières qu’aux processus intelligents des grandes carrières ;

- Coûts contrôlables : Les coûts d’achat et de maintenance sont relativement bas. Les pièces d’usure (ex. : plaques de mâchoire) sont faciles à remplacer et ont une durée de vie de 3-6 mois, ce qui convient au fonctionnement continu à long terme des carrières.

Cependant, la forme des particules finies du concasseur à mâchoires est relativement irrégulière (teneur élevée en particules aciculaires), donc il n’est utilisé qu’en phase de concassage grossier. Des équipements de concassage moyen et fin sont nécessaires par la suite pour optimiser la forme des particules.

2. Concasseur à cône rotatif : Le « choix efficace » pour les grandes carrières

Les concasseurs à cône rotatif sont principalement utilisés dans les grandes carrières dont la capacité de traitement journalière dépasse 10 000 tonnes. Leur principe de fonctionnement est similaire à celui des concasseurs à mâchoires (tous deux utilisent le concassage par compression), mais grâce à la conception de « chambre de concassage conique + rotation de l’arbre excentrique », ils offrent une efficacité de concassage plus élevée. Comparés aux concasseurs à mâchoires, leurs avantages se manifestent comme suit :

- Grande capacité de traitement : La capacité d’un seul équipement peut atteindre 1000-5000 tonnes par heure, ce qui convient à la production à grande échelle des grandes carrières et réduit le nombre d’équipements et l’espace occupé ;

- Fonctionnement plus stable : Ils adoptent la méthode de « concassage par stratification », donc le minerai est soumis à une pression uniforme dans la chambre de concassage, évitant la surcharge locale. Cela entraîne une faible vibration de l’équipement et un bruit réduit ;

- Longue durée de vie des pièces : La chambre de concassage conique réduit l’usure directe entre les pièces et le minerai. Les garnitures en acier au manganèse peuvent être utilisées pendant 6-12 mois, ce qui réduit la fréquence de remplacement des pièces et le temps d’arrêt de production ;

- Intégration facile dans les lignes intelligentes : La plupart des modèles modernes sont équipés de systèmes de contrôle hydraulique et de surveillance IoT. Ils peuvent ajuster automatiquement le jeu de la chambre de concassage selon la taille du minerai et envoyer des données d’opération en temps réel à la salle de contrôle centrale, facilitant la gestion intégrée de la carrière.

Cependant, les concasseurs à cône rotatif ont également des limites : leur coût d’achat est 2-3 fois plus élevé que celui des concasseurs à mâchoires, et leur maintenance nécessite des techniciens professionnels. Ils sont donc plus adaptés aux grandes carrières avec des budgets suffisants et des exigences élevées en matière de production continue.

II. Équipement de concassage moyen et fin : L’étape clé pour optimiser la qualité des agrégats

Après le concassage grossier, les agrégats de 100-300mm doivent être traités par des équipements de concassage moyen et fin pour atteindre la taille finale requise (généralement 5-50mm). Cette étape détermine directement la gradation et la forme des agrégats finis, donc les équipements doivent présenter des caractéristiques de « précision de concassage élevée et capacité d’optimisation de la forme des particules ». Les types courants incluent les concasseurs à cône standard et les concasseurs à impact.

1. Concasseur à cône standard : L’outil idéal pour le concassage de roches dures

Les concasseurs à cône standard sont spécialement conçus pour le concassage moyen et fin de roches dures (granit, basalte) dont la résistance à la compression dépasse 200MPa. Leur avantage principal réside dans le « concassage par stratification », qui permet de produire des agrégats avec une forme cubique et une gradation uniforme. Les points forts spécifiques sont :

- Contrôle précis de la taille des particules : Le jeu de l’orifice de sortie peut être ajusté entre 5-50mm via le système hydraulique, et la tolérance de taille des particules finies est inférieure à 3mm, répondant aux exigences strictes des agrégats de béton à haute performance ;

- Protection contre les surcharges : Lorsqu’un corps étranger (ex. : bloc de fer) entre dans la chambre de concassage, le système hydraulique retracte automatiquement le cône mobile pour éviter l’endommagement de l’arbre principal. Après l’élimination du corps étranger, il reprend automatiquement le fonctionnement normal ;

- Faible consommation d’énergie : Par rapport aux concasseurs à impact, ils consomment 15-20 % moins d’énergie pour traiter la même quantité de roches dures, ce qui réduit les coûts d’énergie à long terme pour les carrières.

2. Concasseur à impact : Le choix préféré pour le concassage de roches molles et moyennes

Les concasseurs à impact sont plus adaptés au concassage moyen et fin de roches à dureté moyenne et faible (calcaire, dolomie) dont la résistance à la compression est inférieure à 150MPa. Leur principe de fonctionnement repose sur l’« impact et la contre-impact » : le minerai est projeté à haute vitesse par la roue rotative et entre en collision avec les plaques d’impact ou avec d’autres particules de minerai, ce qui brise le minerai et optimise sa forme. Ses avantages sont :

- Forme cubique des particules finies : Le processus d’impact multiple réduit la teneur en particules aciculaires à moins de 5 %, ce qui améliore la fluidité du béton et la résistance des structures de construction ;

- Haute efficacité de concassage : La vitesse de rotation de la roue peut atteindre 1000-1500 tr/min, donc la capacité de traitement d’un seul équipement peut atteindre 200-800 tonnes par heure, ce qui convient aux carrières à forte demande de production ;

- Maintenance simple : Les marteaux et les plaques d’impact sont accessibles facilement, et le remplacement peut être terminé en 1-2 heures, ce qui minimise le temps d’arrêt de production.

III. Équipement de formage : Améliorer la valeur ajoutée des agrégats finis

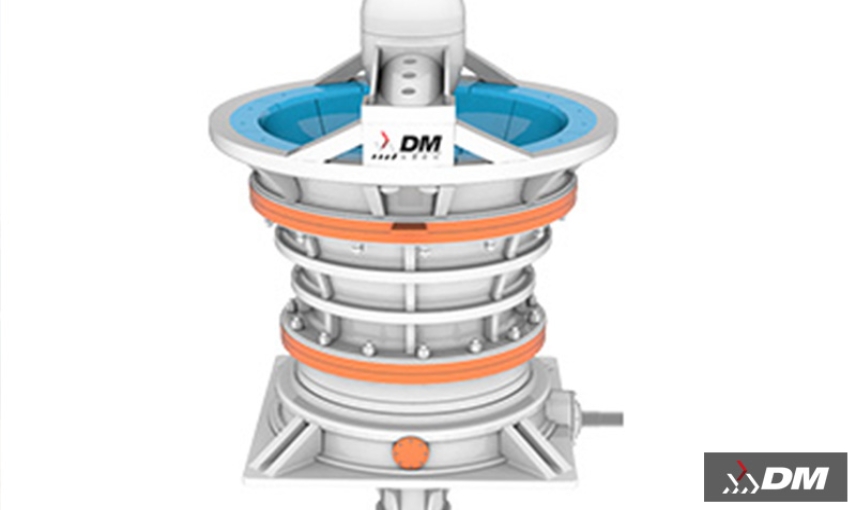

Pour les carrières qui produisent des agrégats de haute qualité (ex. : sable pour le béton préfabriqué, agrégats pour les pavés), un équipement de formage est nécessaire après le concassage moyen et fin. L’équipement de formage utilise principalement la technologie de « friction et de collision » pour polir les bords des particules de minerai, réduisant les angles vifs et améliorant la rondeur des particules. Le type le plus couramment utilisé est le formageur à axe vertical.

- Optimisation de la forme des particules : Il peut réduire la teneur en particules aciculaires à moins de 2 % et améliorer la rondeur des particules, ce qui augmente la valeur de vente des agrégats de 10-15 % ;

- Contrôle de la gradation du sable : En ajustant la vitesse de rotation de la roue et la taille du tamis, il peut produire du sable avec un module de finesse de 2.3-3.0, répondant aux besoins de différents types de construction (maçonnerie, béton, revêtement) ;

- Intégration de la fonction de déshydratation : Certains modèles sont équipés de modules de déshydratation, donc la teneur en humidité du sable fini peut être contrôlée à moins de 15 %, évitant l’agglomération du sable pendant le stockage.

IV. Conseils de sélection pour les carrières : Adapter l’équipement aux caractéristiques du minerai

La sélection appropriée d’équipement de concassage est cruciale pour réduire les coûts de production et améliorer la qualité des agrégats. Les carrières doivent suivre ces principes clés :

- Prendre en compte la dureté du minerai : Pour les roches dures (granit, basalte), choisir une combinaison de « concasseur à mâchoires + concasseur à cône » ; pour les roches molles (calcaire), privilégier une combinaison de « concasseur à mâchoires + concasseur à impact » ;

- Correspondre à la capacité de production : Les petites carrières (capacité < 200 tonnes/h) peuvent choisir des concasseurs à mâchoires et des concasseurs à impact de petite taille ; les grandes carrières (capacité > 500 tonnes/h) doivent opter pour des concasseurs à cône rotatif et des concasseurs à cône standard ;

- Considérer les exigences sur les produits finis : Si des agrégats de haute qualité avec forme cubique sont nécessaires, ajouter un formageur à axe vertical ; si seul des agrégats pour le remplissage de fondations sont produits, le concassage grossier et moyen suffit.

We will answer your email shortly!